摘要:氟橡胶热缩管作为一种高性能的热缩材料,其制造工艺和质量控制对于确保其性能和可靠性至关重要。本文将为您详细介绍氟橡胶热缩管的制造工艺、质量控制方法以及相关技巧,帮助您更好地了解这一材料的生产过程和品质保证。

正文:

一、氟橡胶热缩管概述

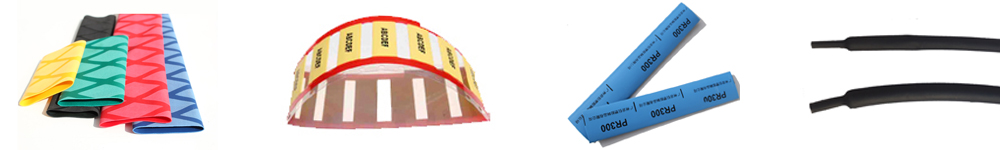

氟橡胶热缩管是一种具有优异耐热性、耐化学性和电气绝缘性的热缩材料。它主要由氟橡胶制成,能够在高温、腐蚀性环境及电气应用中提供可靠的防护。以下是氟橡胶热缩管的制造工艺和质量控制方法的全面解析。

二、氟橡胶热缩管制造工艺

-

原材料选择:根据应用需求选择合适的氟橡胶材料,确保其性能和可靠性。

-

配方设计:根据氟橡胶的特性,设计合适的配方,以满足不同应用场景的需求。

-

混炼:将氟橡胶与其他添加剂混合,进行混炼,确保材料均匀分布。

-

挤出成型:将混炼好的氟橡胶材料通过挤出机进行挤出成型,形成所需规格的热缩管。

-

热处理:对挤出成型后的氟橡胶热缩管进行热处理,提高其耐热性和耐化学性。

-

热缩性能测试:对热处理后的氟橡胶热缩管进行热缩性能测试,确保其收缩率符合要求。

-

包装:将合格的氟橡胶热缩管进行包装,以便于储存和运输。

三、氟橡胶热缩管质量控制方法

-

原材料检验:对采购的氟橡胶原材料进行检验,确保其质量和性能符合要求。

-

生产过程控制:对生产过程中的各个环节进行严格控制,确保氟橡胶热缩管的制造质量。

-

产品检验:对成品氟橡胶热缩管进行检验,包括外观、尺寸、收缩率、耐热性、耐化学性等指标。

-

质量追溯:建立质量追溯体系,确保每一批次氟橡胶热缩管的质量可追溯。

四、氟橡胶热缩管制造技巧与注意事项

-

技巧:

a. 在混炼过程中,应严格控制温度和时间,确保材料均匀混合。

b. 在挤出成型过程中,应调整挤出速度和压力,确保氟橡胶热缩管的尺寸和形状准确。

c. 在热处理过程中,应控制温度和时间,提高氟橡胶热缩管的性能。

-

注意事项:

a. 避免在生产过程中使用不合格的原材料,确保产品质量。

b. 定期对生产设备进行检查和维护,确保其正常运行。

c. 加强员工培训,提高操作技能和质量意识。

五、总结

氟橡胶热缩管的制造工艺和质量控制对于确保其性能和可靠性至关重要。通过本文的详细解析,读者可以更好地了解氟橡胶热缩管的制造过程和质量保证方法,确保其在实际应用中的性能。